焊接件通用技术规范

- 2018-11-26 09:10:00

- 陆启蒙 原创

- 20569

1. 目的

为统一普通钢结构焊接件在工厂全过程的基本要求,特制订本规范。

2. 范围

如顾客未对焊接件产品的加工及检验要求做出明确规定(含规范和图纸) 、或已给出的规定不全时,在技术文件编制、加工制作、性能试验、检验规则以及标识、包装、运输、贮存和检验等环节须执行本规范的要求。

3. 一般要求

3.1 焊接件的制造应符合经规定程序批准的产品图样、技术文件和本标准的规定。

3.2 焊接件材料和焊接材料

3.2.1 用于焊接件材料的钢号、规格、尺寸应符合产品图样的要求。

3.2.2 用于焊接件的材料(钢板型钢等)和焊接材料(焊条、焊丝、焊剂等) ,进厂时应按照材料标准规定,验收合格后方准使用。

3.2.3 对于无牌号和无合格证书的焊接件材料和焊接材料须进行检验和鉴定,确认合格后方准使用。

3.2.4 原材料下料前的形状偏差应符合有关标准规定,否则应予以矫正或另作他用(矫正可下料前校正,也可下料后校正) ,使之达到要求。矫正后,钢材表面不应留有明显的损伤。

3.3 焊接零件未注公差尺寸的形位公差

3.3.1 零件尺寸的极限偏差

手工气割的板材、型钢(角钢、工字钢、槽钢)零件尺寸的极限偏差应符合表 1 规定。

3.2.2 零件形位公差

3.2.2.1 板材零件表面的直线度和平面度公差应符合表 2 规定,直线度应在被测面的全长上测量。

3.2.2.2 型材零件的直线度、平面度、垂直度公差应符合表 3 的规定,歪扭误差应符合表 4 的规定。

3.4 拼装要求

3.4.1 全部零件须检验合格后,方可装对。

3.4.2 装对焊接零件的焊缝坡口形式与尺寸及焊缝间隙量有关规定。焊缝间隙在其全长上的不均匀度应在间隙量公差范围内。

3.4.3 装对焊接零件时,两个焊件(或焊边)的相互位置偏移量:

a.钢板对接(见图 4);

b.型钢对接(见图 5);

c. 装对对接接头,应符合表 8 规定;

d.装对工字梁与箱型梁,应符合表 9 规定;

e.装对截面复杂的结构时,应符合表 10 规定;

f. 钢管对接时,管壁间的偏移量。

3.4.4 焊装前须将距焊缝边缘一定范围内(手工焊不小于 10mm ,埋弧焊不小于20mm )焊接结构表面上的铁锈、油、油漆、尘土等污物除净,并须去除潮湿 。

3.5 焊接要求

3.5.1 焊接工作应在装对检查合格后进行。

3.5.2 装对时的定位焊采用的焊条和焊接规范以及对焊工要求,应与正式焊接时相同。

3.5.3 对于最终发货状态为点焊要求的,点焊的焊角高度不得小于最薄的板厚、且不得大于最薄板厚+2mm ,焊点分布应均匀,每一点焊接长度不得大于 5mm ,焊缝外观要求与正常产品焊缝一致。

3.5.4 首次采用的新钢种、新焊条和焊丝的焊接工艺,必须在正式施焊前做出工艺试验,评定合格后,方能施焊。

3.5.5 禁止在非焊缝区引弧,也不得在焊缝端部引弧。

3.5.6 装对要求断续焊的工件时,预先将断续焊位置进行标识,装对时须将所有点焊焊点焊在断续焊标识区内边缘,不得将焊点焊在标识区以外的位置。

3.6 焊后要求

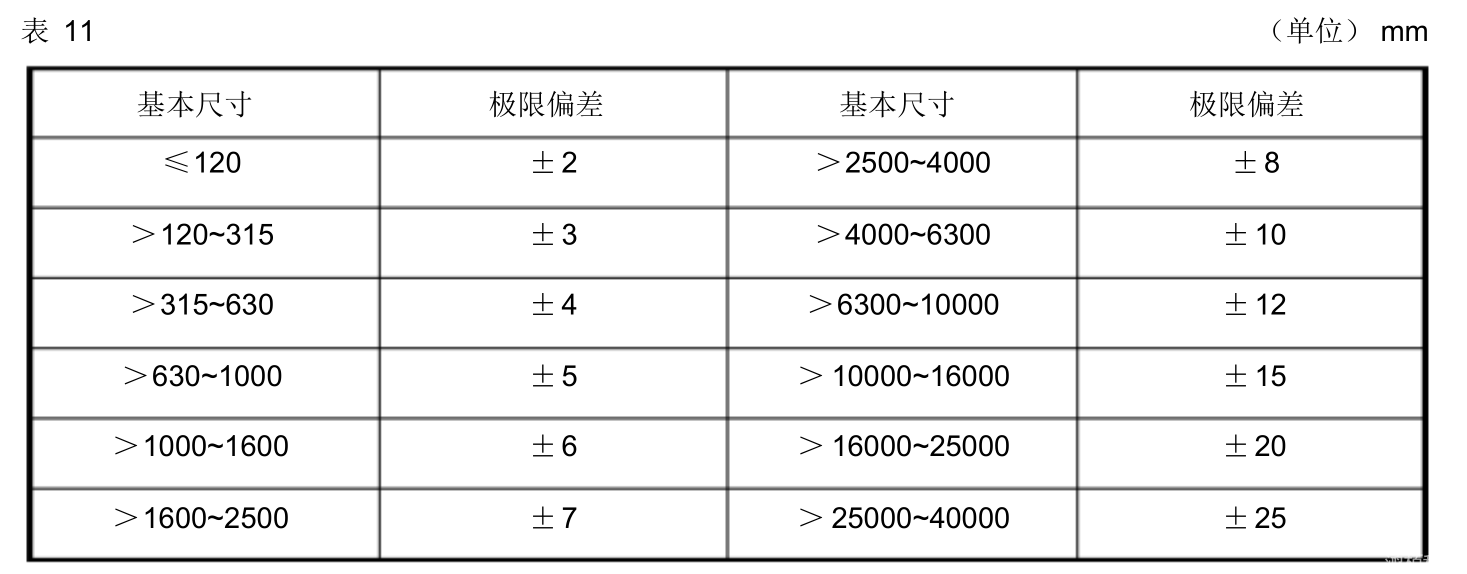

3.6.1 焊接件的非机械加工面未注公差尺寸的极限偏差应符合表 11 规定。

3.6.2 焊接件须经机械加工面未注公差尺寸的极限偏差,不得超过加工余量的2/3,并应保证有不小于 2mm的加工余量。

3.6.3 焊接件平面的直线度未注公差值在 1000mm长度内,不得大于 1.5mm;在全长上不得大于全长的 1.5L/1000,最大不得超过 8mm (小于 3mm的薄板焊接件可放宽 50%)。

3.6.4 焊接件平面的平面度未注公差值应符合表 12 规定(小于 3mm的薄板焊接件可放宽 50%)。

3.6.10.2 焊缝形状偏差和外部缺陷应符合表 14 规定(说明:一、二级焊缝指关键焊缝,三级焊缝指普通焊缝) 。

3.6.11 焊缝内部缺陷

3.6.11.1 用射线照相方法检验的焊缝;对于关键焊缝一般不低于Ⅱ级质量要求,普通焊缝一般不低于Ⅲ级质量要求。

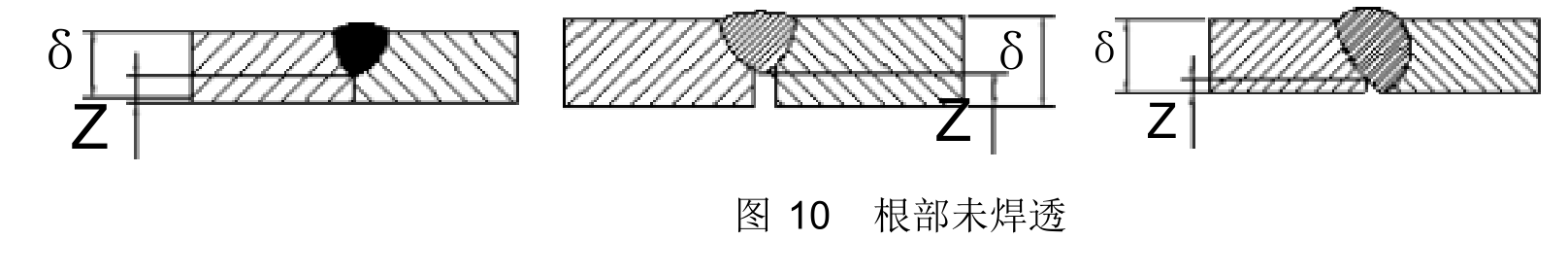

3.6.11.2 对钻孔检验的焊缝,其焊缝内部不得有任何裂纹和未焊透现象;但对背面不能补焊的焊缝,其根部未焊透深度(见图 10):Z≤0.2δ,但不得大于 2mm ,气孔或夹渣的直径不得大于 2mm ,且在一个检查钻孔内不得多于一个。

3.6.12 有密封性要求的焊缝,不得有渗漏。

3.6.13 焊缝的机械性能应符合手工电弧焊、埋弧焊和气体保护焊焊接结构钢用焊条、焊丝标准的有关规定。

3.6.14 重要焊接件,焊后须打上焊工的印记。

4.型材拼接的规定—如无特别说明,所有拼接焊缝均要求焊透

4.1 焊接型立柱、梁

4.1.1 焊接型立柱、梁用钢板的拼接条数和最小拼接尺寸

①腹板的纵向(沿长度方向)拼缝条数应符合表 15规定,其最小拼接宽度应大于300mm 。

②翼缘板不得有纵向拼缝。

③立柱、梁的腹板和翼缘板的横向拼缝条数应符合表 16 规定,其翼缘板最小拼接长度应不小于板宽的 2 倍,腹板拼接长度应大于 300mm ,且应拼在受力较小的部位。

6. 2底梁、立柱、大梁的结构形式和宽度、高度的尺寸偏差按图样规定执行。

6. 3 立柱端板平面对立柱轴线应垂直,且垂直度公差为端板长度的 5‰,且最大不得大于 3mm 。

6. 4 立柱上下端板孔组的纵向中心线、 横向中心线应重合, 其极限偏差为±1.5mm。

7.试验方法

7.1 焊后必须对焊接质量进行检查和验收。

7.2 用通用量具或样板检查焊缝的几何形状与尺寸。

7.3 用目测等方法检查焊缝外部缺陷。

7.4 焊缝气密性试验

用煤油检验气密焊缝:试验时,气温不得低于 +5℃。在试验件一侧焊缝上涂白粉,另一侧涂上足量煤油,经 30min 后在涂白粉的表面未出现黑色油斑时,则认为该焊缝无缺陷;反之则须对有缺陷之处铲除重焊后,再行试验。

7.5 焊缝机械性能试验

按相应的标准体系的相关标准规定执行。

8.检验规则

8.1 焊接件由公司的质量检验部门按图样、有关技术文件和本标准进行检查和验收。

8.2 焊接件的几何形状与尺寸及焊缝外部缺陷按 2.6.1~2.6.10 条要求进行检查。

重要焊接件,应逐件进行几何形状与尺寸及焊缝外部缺陷检验。一般焊接件,应逐件进行焊接外部缺陷检验和几何形状与尺寸抽检, 抽检方法由质管部门根据产品批量大小和质量水平,按相关文件要求在产品技术标准或订货技术要求中做具体规定。8.3 焊缝内部缺陷检验、气密性检验及机械性能检验,按图样或订货技术要求中的规定进行。

8.4 焊缝的钻孔检验

8.4.1 凡遇下列情况之一,可进行钻孔检验:

a.焊缝一面咬边,另一面有焊瘤;

b.焊缝表面多气孔、缩孔;

c. 焊缝有较显著不均匀的焊波;

d.焊缝外部发现有其他异常现象,质量检验部门认为需要者。

8.4.2 钻孔的位置和数量由质量检验部门决定。

8.4.3 当焊缝宽度小于或等于 20mm时,钻头直径必须使焊缝的横截面剖开,并包括每边母材金属 1~1.5mm;当焊缝宽度大于 20mm时,钻孔可在焊缝上进行, 但须钻到熔合区为止。

8.4.4 钻孔检验中发现焊缝质量不符合要求时,则应再钻孔以确定缺陷的边界,缺陷处应铲除重焊, 焊后再加倍钻孔检验。 若未发现不符合要求时, 须将所焊之孔焊满。

8.4.5 判定为不合格的焊缝,须经质量检验部门同意后方可返修,同一焊缝最多返修的次数不多于二次。

9.标志、包装、运输和贮存

9.1 产品在加工过程中和存放过程中,应防止因产品放置不当对产品的表面及整体外形造成的破坏。

9.2 经检验合格的焊接件,在非加工面上应附有由公司质量检验部门的标志。

9.3 焊接件的出厂应附有合格证书,其中须注明:

a.公司名称或代号;

b.焊接件的名称、图号(订货合同号) ;

c. 数量;

d.检验或试验结果

9.4 焊接件的包装、运输和贮存应符合有关标准或订货协议的规定。

- [焊接技术] 管板斜45°怎么焊接,精华都在这里了! 2020-10-24

- [故障维修] 导电嘴磨损严重的原因及解决办法 2020-10-19

- [焊接技术] 必须知道的焊缝余高的要求与处理办法 2020-10-16

- [焊接技术] 螺柱焊焊接背面印痕处理方法! 2020-07-17

- [行业资讯] 管子与管板焊接技术规程 2018-11-27

- [焊接技术] 电镀前螺纹尺寸的确定 2018-11-26

- static/file/GBT 19867.4-2008 激光焊接工艺规程9.html 2019-12-25

- static/file/GBT 2652-2008 焊缝及熔敷金属拉伸试验方法8.html 2019-12-25

- static/file/GBT 16672-1996 焊缝-工作位置-倾角和转角的定义8.html 2019-12-25

- static/file/GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法8.html 2019-12-25

- static/file/GBT 17853-1999 不锈钢药芯焊丝8.html 2019-12-25

- static/file/GBT 15169-1994 钢熔化焊手焊工资格考核方法7.html 2019-12-25

- static/file/GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置8.html 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 深圳市宝安区石岩街道塘头大道58号 |